寶鋼二燒結煙氣脫硫工藝優化及運行實踐

2016-04-28 09:31:14

摘要:簡要介紹了石灰石-石膏法煙氣脫硫技術的工藝原理及系統。該技術其自2008年在寶鋼燒結投入使用以來,在后續運行過程中相繼對CWMS、冷卻器、吸收塔、漿液供給及排出裝置等進行了改進,并對系統操作進行了優化。這些優化改進措施取得了顯著效果,進一步推進了燒結工序減排。

關鍵詞:石灰石-石膏法;脫硫;燒結減排

1前言

“十一五”期間,雖然鋼鐵行業的節能減排取得了巨大成效,但燒結煙氣脫硫技術仍停留在對火電等脫硫工藝的模仿、照搬階段,未取得實質性進展。目前,燒結煙氣脫硫存在的問題主要有技術不成熟、脫硫設備價格偏高、脫硫副產物二次利用復雜等。寶鋼依靠自己的研發運體系,立足鋼鐵行業本身,結合燒結煙氣特點研發的具有自主知識產權的寶鋼燒結煙氣脫硫技術———氣噴旋沖塔濕式石灰石-石膏法]先后在寶鋼梅鋼公司、寶鋼不銹鋼公司及寶鋼股份總部多臺大型燒結機上成功運行,并取得了良好效果。

2石灰石-石膏濕法脫硫技術

2.1工藝原理

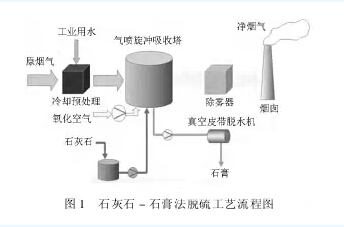

燒結煙氣經工藝水及漿液兩級冷卻后進入吸收塔煙氣分配器,分配后煙氣通過曝氣管噴入吸收塔漿池,并在漿池液面形成穩定的鼓泡層。在鼓泡層中,氣相高度分散到液相中,較大的氣液接觸面積以及較高的傳熱和傳質效率為煙氣中的SO2與漿液的反應創造了良好的熱力學和動力學條件,而且煙氣在液體中鼓泡時有類似水膜除塵的效果,尤其是對1μm以下的粉塵效果更明顯。凈煙氣則再經過兩級除霧器脫除大量霧滴后通過脫硫煙囪排放。其工藝流程見圖1。

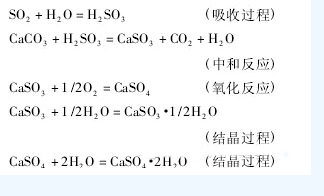

脫硫過程主要是在吸收塔漿池內完成,所發生的主要化學反應有:

2.2工藝系統

石灰石-石膏法脫硫工藝主要由煙氣系統、SO2吸收系統、石灰石漿液制備系統、石膏脫水系統、廢水排放系統以及排空系統等子系統組成。

煙氣系統:主要由煙道、增壓風機、入口擋板、出口擋板、旁路煙道擋板、備用排放設施(備用煙囪、備用排放煙道擋板)等組成,完成煙氣系統增壓及脫硫裝置與旁路煙道的切換。

SO2吸收系統:主要由吸收塔、冷卻器、除霧器、氧化風機、攪拌器等組成,完成煙氣的降溫、脫硫、除塵以及石膏晶體的形成。

石灰石漿液制備系統:主要由受料設施、濕式球磨機、石灰石旋流站、石灰石漿液輸送設施組成,完成SO2吸收劑的制備及輸送。

石膏脫水系統:主要由石膏旋流器和真空皮帶脫水機、真空泵等組成,經脫水處理后的石膏表面含水率不大于10%,送入石膏筒倉存放待運。

廢水排放系統:主要由廢水旋流器、廢水外排泵組成。廢水排放采用外運形式,由槽罐車定期外運處置。

漿液排空系統:主要由事故漿液罐、吸收塔區域集水坑、制漿區域集水坑、石膏脫水區域集水坑組成,滿足系統檢修、沖洗之需。

3工藝優化

氣噴旋沖塔濕式石灰石-石膏法燒結煙氣脫硫技術自2008年在寶鋼股份總部3號燒結機上應用后,經過三年的運行摸索,對其工藝做了進一步優化,并于2011年年底在寶鋼股份總部2號燒結機上再次應用,運行良好。

3.1CEMS

CEMS(ContinuousEmissionMonitoringSystem)即煙氣排放連續監測系統,分別由氣態污染物監測子系統、顆粒物監測子系統、煙氣參數監測子系統和數據采集處理與通訊子系統組成。原煙氣(入口煙氣)CEMS測量值包括煙氣量、煙氣溫度、煙氣壓力、粉塵、SO2、NOx等。該組數據為燒結原煙氣狀態參數,一方面須實時在線傳送至政府環保部門監查,另一方面對于脫硫過程控制來說也至關重要,特別是在燒結工況異常時,煙氣溫度和壓力直接決定脫硫系統能否繼續正常運行。因此,CEMS數據檢測的穩定性和真實性尤為關鍵。寶鋼股份總部3號燒結機脫硫設施因受場地局限,整個裝置布局較為緊湊,原煙氣煙道相對較短,存在紊流現象,造成入口煙氣(原煙道)CEMS測量數值有一定波動,給環保監測和脫硫過程控制帶來不利影響。2011年,寶鋼股份總部在增設2號燒結機脫硫設施時,適當延長了原煙氣煙道直管段(相比3號機脫硫系統長10余米),弱化了原煙氣紊流現象,確保了入口煙氣CEMS測量的準確性。

3.2冷卻器

冷卻器是石灰石-石膏法脫硫設施的三大設備之一。冷卻器內分兩級冷卻系統,第一級采用氣、水冷卻,冷卻水經冷卻水泵加壓后,通過6根冷卻氣霧噴槍與壓縮空氣混合霧化后順流噴向燒結煙氣;第二級采用吸收塔石灰石漿液冷卻,石灰石漿液經漿液冷卻泵加壓后,通過10根漿液冷卻支管噴出。

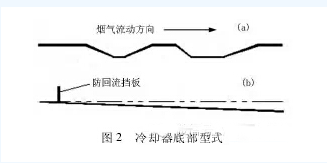

冷卻器底部型式有兩類,如圖2所示。

型式a:兩處凹陷位置分別是冷卻水和冷卻漿液收集處,冷卻水經管道自流進廢水箱排放,冷卻漿液則經管道回流至吸收塔內。

型式b:取消了一級水冷卻出口,將其與二級漿液冷卻出口合并,一起經管道回流至吸收塔內,一級冷卻水沿冷卻器底部流動過程中亦可沖洗冷卻漿液。但是,在冷卻器四周及底部干、濕界面處必須安裝沖洗水管,定時沖除沉積物。沖洗水最好采用除霧器沖洗水,以便將沖洗程序納入除霧器沖洗程序,效果相對理想。

從目前的運行實績來看,型式a可完全避免冷卻器底部積料現象,而型式b如能將其底部傾斜度進一步增加,積料現象有望杜絕。

此外,二級漿液冷卻總管的布置也很關鍵。若冷卻漿液總管自下而上布置,脫硫設施停運后冷卻漿液可在重力作用下回流至總管,不會因遺留漿液積累而堵塞冷卻漿液支管,但該布置方式不便于施工建設和日常檢修作業;而冷卻漿液總管自上而下布置的優缺點則剛好相反。最佳解決方案是:在每根漿液冷卻支管底部加設與煙氣流向相同的冷卻噴頭,這樣采用冷卻漿液總管自上而下的布置方式,既不會發生堵塞,又方便施工和日常檢修。

3.3吸收塔

經兩級冷卻后的煙氣進入吸收塔煙氣分配器,再通過曝氣管噴入吸收塔漿池,并在漿池液面形成穩定的鼓泡層,在鼓泡層中完成脫硫化學反應的吸收、中和、氧化、結晶過程。凈化后的煙氣則通過上下隔板之間的上升管進入除霧器。為防止煙氣中夾帶的漿液在吸收塔上下隔板處沉積、結垢,在吸收塔上隔板的上、下部及下隔板上部設置了沖洗裝置。上隔板的沖洗水通過上下隔板之間的回流管流至吸收塔漿池中。因此,在吸收塔上下隔板之間既有44根排放凈煙氣的上升管,又有106根上隔板沖洗水的回流管,上下隔板之間管道林立,給煙氣攜帶的漿液和粉塵沉積創造了條件。久而久之,便形成了較堅硬的塊狀物,并在運行過程中因過飽和高溫煙氣連續沖刷可能隨時掉落,損壞下隔板沖洗水總管或支管,進而導致下隔板沖洗失效,造成局部積料并堵塞曝氣管,而且也給檢修作業帶來了安全隱患。此問題在三燒結脫硫系統尤為突出。后經研究,割除了部分上下隔板間的回流管,使問題得到了有效解決。所以,在二燒結脫硫設施建設時徹底取消了上隔板沖洗的回流管,將該部分沖洗水直接通過上升管回流至吸收塔漿池。實踐證明,此優化方案完全可行、效果良好。

需要說明的是,對吸收塔本體的環狀加強筋型式選擇應給予關注,特別是濕法脫硫所特有的“煙囪雨”對設備腐蝕相當嚴重,因此該環狀加強筋應選用工字鋼或槽鋼,避免雨水積累對吸收塔本體的腐蝕。

3.4漿液供給及排空

寶鋼股份總部石灰石-石膏法脫硫利用煉鋼廠焙燒分廠的泥餅作為脫硫劑,以廢治廢。但由于堆放及運輸等環節不受控,泥餅中難免混入雜物,導致供漿及排漿管道易堵塞。即便在受料池、各集水坑、事故漿液箱排空等處加設了適宜孔徑的過濾網,堵塞次數有所減少,但仍時有發生,對脫硫過程控制造成了諸多不利影響,如脫硫率不高、漿液外溢等。為此,在二燒結脫硫設施設計過程中,將二、三燒結脫硫設施的供漿箱和事故漿液箱連通,以便在管道堵塞導致其中一套脫硫設施無法供漿、排漿時作應急處理,確保脫硫過程控制穩定。

另外,三燒結脫硫設施吸收塔漿液排空一般是將塔內漿液首先排放到吸收塔集水坑,再由集水坑輸送泵送往事故漿液箱。該過程約需12小時,嚴重影響脫硫設施的同步運轉率。有鑒于此,二燒結脫硫設施采用了漿液冷卻泵進行吸收塔漿液排空操作,整個過程僅需2小時左右,不僅節約了漿液排空時間,更重要的是避免了漿液沉降,保證了下次投運時漿液的質量。

3.5“煙囪雨”控制

“煙囪雨”現象在石灰石-石膏法脫硫的“濕煙囪”近千米半徑范圍內尤為突出,特別是冬季更為嚴重。落至地面的煙囪雨滴中含有SO2、SO3及石膏漿液、粉塵等雜質。SO2、SO3與水反應形成硫酸或亞硫酸,使得液滴呈酸性,對該區域內的建筑物、綠化及車輛等都有一定污染和損害。

電力行業普遍采用GGH來消除“煙囪雨”,但該方法一方面在應用過程中極易堵塞,另一方面燒結工序不能滿足GGH加設的條件。因此,如何控制燒結脫硫設施的“煙囪雨”,弱化其危害是科研工作者面臨的又一難題。寶鋼技術人員也一直致力于這方面的研究,認為在無法提高凈煙氣排放溫度的前提下,可通過降低煙氣流速來控制“煙囪雨”。并提出兩類方案以供選擇,一是增大吸收塔頂部空間,二是加長除霧器出口至煙囪之間的煙道,促成飽和煙氣在此形成足夠的沉降區域。第二種方案在寶鋼集團內某燒結脫硫設施上應用后,效果相當顯著。目前,二燒結脫硫主要從操作方面降低煙氣流速,適度提高凈煙氣溫度等來控制“煙囪雨”的發生率。

4運行實踐

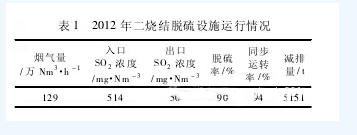

寶鋼股份總部二燒結脫硫設施經過一系列工藝調整及優化后,系統運行狀況明顯優于三燒結脫硫設施,其2012年重點運行參數列于表1。

從表1可看出,二燒結脫硫設施凈煙氣SO2排放濃度僅有50mg/Nm3,遠小于國家2012年10月1日最新頒布的新建企業200mg/Nm3的排放要求。綜合脫硫效率更是達到了84.6%,全年累計減排SO25000余噸,區域環境得到了明顯改善。

(轉載自《北極星節能環保網》)